Nextbus apuesta por la sostenibilidad en el proceso de fabricación

Polirrós lidera un proyecto de I+D en el sector carrocero

Bajo el título “Sistema modular termoplástico de alto valor añadido para el sector carrocero”, Nextbus también trabajará por cubrir todas las carencias de las piezas de fibra de vidrio actuales mediante el desarrollo de estos nuevos materiales. El proyecto cuenta con un presupuesto de casi 370.000 euros, cofinanciados por el Centro para el Desarrollo Tecnológico Industrial (CDTI) y por fondos FEDER de la Unión Europea, a través del Programa Operativo Plurirregional de España 2014-2020.

Concretamente, Nextbus tiene por objetivo general diseñar, desarrollar y validar experimentalmente un sistema modular formado por piezas de termoplástico técnico para el interior de vehículos. Mediante un diseño de vanguardia focalizado en la fabricación modular, además, este sistema integrará soluciones técnicas pioneras en el sector y adaptadas a las versiones eléctricas de los vehículos. El proyecto de desarrollo tecnológico trabajará en el desarrollo del componente interior sobre el paso de ruedas de los vehículos para resolver la integración modular de los asientos situados sobre los mismos.

Objetivos concretos

A través de los trabajos de desarrollo orientados a lograr el objetivo general señalado, Polirrós también pretende conseguir tres propósitos clave: reducir el peso controlado y reproducible en el tiempo, disminuir el tiempo de montaje de la pieza y rebajar los costes de mantenimiento gracias a la incorporación de piezas 100% reciclables.

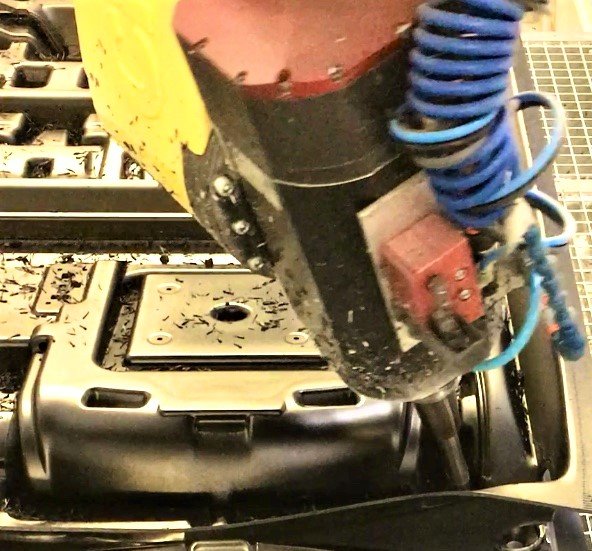

El proceso de desarrollo tecnológico y validación experimental de Nextbus se va a llevar a cabo mediante la tecnología de doble lámina (conocida como Twin-Sheet), que permite termoconformar y soldar dos láminas simultáneamente. Esta técnica facilita la obtención de piezas mucho más ligeras, pero con mayor rigidez que las fabricadas por termoconformado convencional. Se espera que el uso de maquinaria de última generación permitirá aumentar el volumen de fabricación, ya que los procesos están totalmente automatizados. En definitiva, así se podrá lanzar al mercado un producto mejorado, optimizado y fabricado con materiales respetuosos con el medioambiente.

Desde el punto de vista medioambiental, el nuevo sistema modular a base de piezas de termoplástico técnico para el interior de los vehículos permitirá mejorar la sostenibilidad del proceso de fabricación. Esto será posible gracias al uso de materiales técnicos respetuosos con el medioambiente y útiles para reducir los tiempos de fabricación de la pieza, con el ahorro energético que ello conlleva. Además, cabe señalar que la incorporación de criterios circulares en el consumo de recursos, en el diseño y fabricación de productos y en el conjunto del proceso de producción, favorecerá la economía circular y la minimización del impacto ambiental.